Акрил (оргстекло): различия между версиями

Andreas (обсуждение | вклад) |

|||

| (не показано 35 промежуточных версий 4 участников) | |||

| Строка 107: | Строка 107: | ||

Требования: количество зубьев - от 80, с твердосплавными напайками. В Интернете вы найдёте множество вариантов от различных производителей. Не рекомендуем брать слишком тонкие пилы (рекомендуемая толщина - 3,2*2,5 мм) | Требования: количество зубьев - от 80, с твердосплавными напайками. В Интернете вы найдёте множество вариантов от различных производителей. Не рекомендуем брать слишком тонкие пилы (рекомендуемая толщина - 3,2*2,5 мм) | ||

=== Термоформование === | === [[Термоформование]] === | ||

Термическое формование состоит из трех этапов: нагревание, формообразование и охлаждение. При воздействии близко 150 градусов Цельсия материал становится эластичным, размягченным и его консистенция напоминает резину. Точные температурные показатели во время обработки напрямую зависят от классификационной категории акрила. Далее зависимо от методики применяемой обработки материал получает определенную форму за счет специальных приспособлений. После полного этапа охлаждения акрил становится жестким (как был изначально), но уже имеет заданный формовкой вид. Если сформированное изделие из акрила не отвечает требованиям либо его форма вышла неидеальной, то его невозможно опять прогреть до корректировочных показателей или обработать заново. | |||

Защитную пленку необходимо убрать сразу перед обработкой в противном случае после процессов нагрева его убрать будет очень сложно. Также данная пленка в течение формовки способна разрываться и отслаиваться, что ухудшает и качество обработанного акрила, и его конечный внешний вид. | |||

* Предварительная высокотемпературная сушка | |||

Оргстекло независимо от методики придания формы нуждается в предварительной сушке, способствующей выпариванию впитанной влаги в период хранения. Сушка производится в специальном конвекционном оборудовании (с запуском принудительного кругооборота воздуха) при температурных показателях в 70 – 80 градусов Цельсия. Длительность данной операции составляет менее двух часов на один миллиметр плотности листового сырья. | |||

* Нагрев в камере | |||

Данный метод относится к сложным, но самым приемлемым способам нагревания полимеров в целом, если при их изготовлении важно получить детали с высокими оптическими свойствами или их толщина составляет больше пяти миллиметров. Эта методика дает возможность производить регулировку температуры нагрева и поддерживать необходимую температуру листов акрила до самой его формовки. Важно учитывать, что работая с листами ПММА желательно не воздействовать на них высокими температурами на протяжении длительного времени. | |||

В качестве нагревательных элементов для вакуумного формовочного оборудования используют керамические ИК панели или же кварцевые нагреватели. | |||

Время нагрева и температура, при которой проводится данная манипуляция напрямую зависят от видовой принадлежности оргстекла (литой или экструдированый) и методики применяемого нагрева. | |||

При проведении первичного нагрева листового оргстекла происходит его усадка. Такой аспект важно учитывать, выбирая размер заготовочного материала, в особенности, если будущее изделие должно иметь точные размеры. Литое оргстекло усаживается со всех сторон на 2% от стартовых показателей. Экструдированный акрил зависимо от плотности усаживается на 6% в направлении экструзии и на 1% в перпендикулярном направлении. | |||

Из-за таких особенностей при нагреве литого оргстекла температура в разных его местах будет незначительно отличаться (приблизительно в 5 градусов), но это никак не влияет на качество перерабатываемого материала. | |||

А вот обрабатывая экструзивный акрил необходимо следить за равномерностью его нагрева во всех участках. Разница нагрева даже в 5 градусов негативно сказывается на качестве будущего изделия. Возможно появление большого внутреннего напряжения акрила, что ухудшает процесс его обработки. А при плохом закреплении материала и разности температур в течение первичного нагрева возможна деформация. | |||

В печной установке производящей нагрев с горизонтальным расположением экструдированный акрил способен легко приставать к металлу, по этим причинам опорные поверхности должны быть покрытыми тефлоном или силиконом. Изготовленные экструзивной методикой листы склонны провисать, вытягиваться по оси, а иногда и разрушаться. Поэтому оргстекло экструзивного назначения лучше не прогревать в печах с вертикальным расположением. | |||

*Формовка | |||

Длительность формовочного этапа | |||

Нагревая до 170оС литое стекло нужно приложить немало труда. Но, усилия должны увеличиваться постепенно, по той причине, что резкая большая нагрузка может спровоцировать разрушение материала. | |||

Экструзионное стекло отличается тем, что при приложении небольших усилий сразу наступает его деформирование. По этим причинам данный тип оргстекла используют для выполнения изделий со сложной формой, в которых нужно создать острые края или большой уклон. | |||

*Простой вид формования поверхностей растяжения | |||

Листовой акрил вырезать нужно учитывая его степь усадки. Прогретый лист выкладывается на форму. С целью предупреждения дефектов в виде царапинок акрил на форме фиксируется полосами из замши или кожзаменителя. | |||

Охлаждение нужно проводить постепенно, защищая изделие от сквозняков. | |||

*Термическое формование без растяжения | |||

При изготовлении предметов сферической формы, можно применять устройства в виде рамы или диска с отводом, закрепляющихся на вакуумированной емкости. В процессе данной обработки деталь с выпуклостями не прикасается к внутренним поверхностям формы, поэтому опасности появления отпечатков формы на поверхностных элементах продукции нет. В сочетании с иными методиками этот способ дает возможность производить детали с наличием сложных очертаний. | |||

*Свободный раздув | |||

Для произведения данного процесса нужно иметь самое простое оборудование в состав, которого входит: пластина с отверстием для подводки сжатого воздуха; диффузор препятствующий попаданию холодного воздуха на уже прогретый листовой материал; рама или спецзажимы, чтобы зафиксировать материал на плите. | |||

*Втягивание в формообразующий инструмент | |||

Для произведения изделий данной методикой применяют вогнутые полые формы, внешняя стенка которых в полной мере соответствует форменному виду выпускаемой детали. По окончанию процесса нагрева лист плотно фиксируют по краям формы за счет рамки и фланца. В формообразующей емкости возникает вакуумная среда, под воздействием которой лист приобретает необходимую форму. | |||

*Формовка в полую форму под воздействием давления | |||

Эта методика сравнительно с втягиванием считается более сложной по той причине, что в ней применяется более высокое давление. Поэтому формы для данной методики должны использоваться из высокопрочных материалов. | |||

*Втягивание и вакуумная формовка с применением фасонного пуансона | |||

Данная методика зачастую применяется для формовки литого оргстекла, характеризующегося высокими показателями эластичности. В период формовки изначально происходит втягивание материала в полость формы. Далее осуществляется опускание пуансона на уже деформированный акрил. Затем отключается вакуум, и высокоэластичный материал плотно пристает к пуансону. | |||

*Вакуумная формовка с предварительной вытяжкой пуансоном | |||

Эта методика используется, когда требуется, чтобы вытяжка листа была произведена в более значительной степени. Сравнительно с предыдущее описанной методикой здесь наблюдается обратный процесс действий. На начальной стадии обработки материал втягивается пуансоном, который имеет форму близкую до будущего изделия. Далее наступает стадия финишной формовки за счет действия вакуумной среды. Изготавливаемая деталь приобретает контуры негативной вакуумной формирующей емкости, приставая к ее стенкам. Главным преимуществом данной методики является то, что до отведения воздуха листовой материал уже немного вытянут, чем обеспечивается равная толщина стенок будущего изделия и исключается разрыв материала в процессе вакуумной формовки. | |||

*Втягивание и раздув | |||

В указанной методике для создания вакуумной среды и давления применяется одна и та же форменная емкость. По достижению наибольшей степени деформации, которая только возможна под действием вакуума, на втянутый в форму материал опускается пуансон. Далее за счет сжатого воздуха возникает давление, и листовой акрил, включая заранее втянутую его часть, придавливается к пуансону. Эта методика зачастую используется при формовке литого оргстекла благодаря его высоким показателям эластичности. | |||

*Охлаждение | |||

Деталь, принявшая форму до получения своей стабильности в состоянии фиксации, поддается охлаждению. Данный процесс должен осуществляться постепенно до значений комнатной температуры. В противоположном случае, при резком охлаждении возрастает напряжение внутри изделия и оно деформируется. | |||

=== Гибка === | === Гибка === | ||

=== | Нагрев может производиться нитью накаливания или нагревательным прутком. Время нагрева зависит от используемого оборудования и будет увеличиваться с ростом толщины материала. В случае достижения оптимальной температуры листа – около 120-130 °С – остается только слабое сопротивление изгибу, и заготовка может быть изогнута вручную. Желательно под линейку-шаблон чтобы линия гиба была максимально ровной. Ширина нагрева должна быть в 3-5 раз больше толщины листа. | ||

=== Лазерная резка === | |||

=== [[Фрезерная порезка]] === | |||

===[[Лазерная резка]] === | |||

Листы органического стекла легко режутся лазером СО2, при этом получаются прозрачные торцы. Операционная производительность лазера 100–250 Вт. Необходимо продувание инертным газом и удаление паров мономеров. С увеличением толщины материала образуются скошенные углы среза, не перпендикулярные поверхности листа. Высокая тепловая нагрузка в местах среза генерирует внутреннее напряжение, которое может проявляться при взаимодействии с агрессивными веществами. Например, при склеивании поверхность материала покрывается «трещинами». Откаливание- отжиг деталей снимает напряжение и предотвращает появление трещин | |||

===Снятие внутренних напряжений=== | |||

Экструдированный акрил сохраняет в себе остаточное внутреннее напряжение, возникающее в момент экструзии листа. Что касается литого акрила, то он накапливает достаточно небольшое внутреннее напряжение в процессе производства, что никак не сказывается на его дальнейшем применении. Такие операции с пластиками, как механическая обработка, резка лазером, термоформование, попеременный нагрев, способствуют тому, что у них (включая литой акрил) скапливается напряжение, которое в итоге приводит к образованию трещин во время контакта с агрессивными веществами, в частности клеями. Исключить случайный контакт с веществами невозможно, именно поэтому внутреннее напряжение должно быть устранено. Для этого необходимо осуществить операцию откаливания (отжига). Время отжига (в часах) равно толщине материала в мм, разделенной на 3, но не менее 2 ч. Охлаждение: - время охлаждения в печи, выраженное в часах, равное толщине материала в мм, разделенной на 4. Обязательное ограничение скорости охлаждения — не более 15 °С в час. Температура листа при извлечении из печи не должна превышать 60 °C. | |||

=== Гравирование === | === Гравирование === | ||

=== Склеивание === | === Склеивание === | ||

| Строка 129: | Строка 201: | ||

Необходимость склейки ''"встык"'' может возникнуть, когда вам недостаточен физический размер листа и отсутствует возможность выполнить "подклейку" из прозрачного акрила. В любом случае, это наиболее сложный вид склеивания. И надо учитывать не только прочность полученного шва, но и тот факт, что у акрила достаточно большой коэффициент температурного расширения и увеличение физических размеров изделия увеличивает и температурные колебания его размеров, особенно при эксплуатации вне помещения. | Необходимость склейки ''"встык"'' может возникнуть, когда вам недостаточен физический размер листа и отсутствует возможность выполнить "подклейку" из прозрачного акрила. В любом случае, это наиболее сложный вид склеивания. И надо учитывать не только прочность полученного шва, но и тот факт, что у акрила достаточно большой [[коэффициент температурного расширения]] и увеличение физических размеров изделия увеличивает и температурные колебания его размеров, особенно при эксплуатации вне помещения. | ||

Клеи для склеивания "встык": [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_SL-650.120_COSMOFEN_PMMA_.D0.B4.D0.BB.D1.8F_.D0.B0.D0.BA.D1.80.D0.B8.D0.BB.D0.B0 Cosmofen SL-650.120 (Cosmofen PMMA)]; Acrifix; различными растворителями акрила (дихлорэтан, хлористый метилен и т.п.). Цианакрилатные клеи (например, [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_CA_500.200_.D1.83.D0.BD.D0.B8.D0.B2.D0.B5.D1.80.D1.81.D0.B0.D0.BB.D1.8C.D0.BD.D0.B8.D0.B9_.D1.81.D0.B5.D0.BA.D1.83.D0.BD.D0.B4.D0.BD.D1.8B.D0.B9_.D1.81.D1.83.D0.BF.D0.B5.D1.80.D0.BA.D0.BB.D0.B5.D0.B9 Cosmo CA-500.200]) при этом могут использоваться исключительно как монтажные. | Клеи для склеивания "встык": [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_SL-650.120_COSMOFEN_PMMA_.D0.B4.D0.BB.D1.8F_.D0.B0.D0.BA.D1.80.D0.B8.D0.BB.D0.B0 Cosmofen SL-650.120 (Cosmofen PMMA)]; Acrifix; различными растворителями акрила (дихлорэтан, хлористый метилен и т.п.). Цианакрилатные клеи (например, [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_CA_500.200_.D1.83.D0.BD.D0.B8.D0.B2.D0.B5.D1.80.D1.81.D0.B0.D0.BB.D1.8C.D0.BD.D0.B8.D0.B9_.D1.81.D0.B5.D0.BA.D1.83.D0.BD.D0.B4.D0.BD.D1.8B.D0.B9_.D1.81.D1.83.D0.BF.D0.B5.D1.80.D0.BA.D0.BB.D0.B5.D0.B9 Cosmo CA-500.200]) при этом могут использоваться исключительно как монтажные. | ||

В большинстве случаев результаты склейки просто встык скорее всего будут неудовлетворительными. | |||

''Угловое'' склеивание как правило требуется при изготовлении [[Объёмные световые буквы|объёмных световых букв]]. При таком склеивании удобно секундными цианакрилатными клеями (например, [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_CA_500.200_.D1.83.D0.BD.D0.B8.D0.B2.D0.B5.D1.80.D1.81.D0.B0.D0.BB.D1.8C.D0.BD.D0.B8.D0.B9_.D1.81.D0.B5.D0.BA.D1.83.D0.BD.D0.B4.D0.BD.D1.8B.D0.B9_.D1.81.D1.83.D0.BF.D0.B5.D1.80.D0.BA.D0.BB.D0.B5.D0.B9 Cosmo CA-500.200]) фиксировать детали между собой. Конструкционное склеивание проводить проливая стыки клеем [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_SL-650.120_COSMOFEN_PMMA_.D0.B4.D0.BB.D1.8F_.D0.B0.D0.BA.D1.80.D0.B8.D0.BB.D0.B0 Cosmofen SL-650.120 (Cosmofen PMMA)] | ''Угловое'' склеивание как правило требуется при изготовлении [[Объёмные световые буквы|объёмных световых букв]]. При таком склеивании удобно секундными цианакрилатными клеями (например, [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_CA_500.200_.D1.83.D0.BD.D0.B8.D0.B2.D0.B5.D1.80.D1.81.D0.B0.D0.BB.D1.8C.D0.BD.D0.B8.D0.B9_.D1.81.D0.B5.D0.BA.D1.83.D0.BD.D0.B4.D0.BD.D1.8B.D0.B9_.D1.81.D1.83.D0.BF.D0.B5.D1.80.D0.BA.D0.BB.D0.B5.D0.B9 Cosmo CA-500.200]) фиксировать детали между собой. Конструкционное склеивание проводить проливая стыки клеем [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_SL-650.120_COSMOFEN_PMMA_.D0.B4.D0.BB.D1.8F_.D0.B0.D0.BA.D1.80.D0.B8.D0.BB.D0.B0 Cosmofen SL-650.120 (Cosmofen PMMA)] | ||

[[Файл:Склейка акрила листовым скотчем.jpg|мини|Склейка акрила листовым скотчем]] | |||

Склеивание внахлёст и по плоскости возможно как с помощью клеев [https://wiki.promdesign.ua/index.php?title=%D0%9A%D0%BB%D0%B5%D0%B8_%D0%A2%D0%9C_%22Weiss%22#Cosmofen_SL-650.120_COSMOFEN_PMMA_.D0.B4.D0.BB.D1.8F_.D0.B0.D0.BA.D1.80.D0.B8.D0.BB.D0.B0 Cosmofen SL-650.120 (Cosmofen PMMA)], так и с помощью двусторонних лент. | |||

В большинстве случаев для склеивания акрила используют прозрачные ленты, либо [[Листовой клей 3M 7955MPL]], либо прозрачные ленты VHB [[Двустороння лента 3M VHB 4905|4905]] или [[Двустороння лента 3M VHB 4910|4910]] | |||

[[Листовой клей 3M 7955MPL]] используют для плоскостного склеивания 2х листов акрила, как правило цветного и молочного или прозрачного. Например, для изготовления объёмных букв перед порезкой лазером. | |||

Ленты VHB [[Двустороння лента 3M VHB 4905|4905]] или [[Двустороння лента 3M VHB 4910|4910]] часто используют для конструктивного склеивания с получением эстетичного прозрачного шва. Их же используют и при креплении карманов из акрилового стекла к различным поверхностям. | |||

Склеивание акрила с другими материалами (чаще всего [[Вспененный ПВХ|вспененным ПВХ]], [[Алюминиевые композитные панели|алюминиевым композитом]], алюминием или нержавейкой), производится либо нерастворяющими полиуретановыми клеями, например [[Cosmopur 819 белый полиуретановый клей для алюминия|Cosmopur 819]], либо двусторонними самоклеящимися лентами ([[Двустороння лента 3M VHB 4905|3M VHB 4905]], [[Двустороння лента 3M VHB 4910|3M VHB 4910]] или [[Двусторонняя лента 3M VHB 4941|3M VHB 4941]]) | |||

== Альтернативы акриловому стеклу == | == Альтернативы акриловому стеклу == | ||

| Строка 153: | Строка 246: | ||

В Украине: | В Украине: | ||

* [https://promdesign.ua/listovye_plastiki/orgsteklo/akril-ekstryzija экструдированный листовой акрил] | * [https://promdesign.ua/listovye_plastiki/orgsteklo/akril-ekstryzija экструдированный листовой акрил Промакрил] | ||

* [https://promdesign.ua/listovye_plastiki/orgsteklo/akril-ekstryzija экструдированный листовой акрил OPTIX (Plazcryl)] | |||

* [https://promdesign.ua/listovye_plastiki/orgsteklo/litoe_orgsteklo литой листовой акрил] | * [https://promdesign.ua/listovye_plastiki/orgsteklo/litoe_orgsteklo литой листовой акрил] | ||

* [https://promdesign.ua/ru/listovye_plastiki/orgsteklo/akrilovie_trubi Трубы из акрила] | * [https://promdesign.ua/ru/listovye_plastiki/orgsteklo/akrilovie_trubi Трубы из акрила] | ||

Текущая версия на 10:20, 21 декабря 2024

Акрил листовой (оргстекло)

История создания

Акриловое стекло (оргстекло) было изобретено в 1928 году немецким химиком Отто Рёмом. Он же и дал название "плексиглас" этому материалу. С 1933 года началось его промышленное производство. Первоначально материал предназначался для остекления кабин самолётов.

Краткое описание

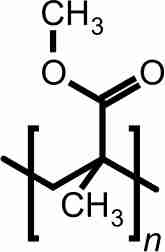

Другие названия: ПММА, полиметилметакрилат, оргстекло, плексиглас и т.п.

Химическая формула: (С5O2H8)n

Термопластичный прозрачный пластик, плотность 1,19 г/см3

Коэффициент светопропускания 92%

Акрил широко используется при производстве рекламы, в промышленности (прозрачные вставки, защитные щитки), строительстве (остекление, светопрозрачные кровли, козырьки, декоративные элементы), автотюнинге, при производстве POS-материалов, в мебельной промышленности, изготовлении шумозащитных барьеров, изготовлении акриловых ванн. Им часто пользуются для оформления помещений, реализации дизайнерских идей, при изготовлении различных светильников.

| Показатели | Единица измерения | Литое оргстекло | Экструзионное оргстекло |

|---|---|---|---|

| Предел прочности при растяжении (+23 °C) | МПа | 74 | 70 |

| Модуль упругости при растяжении | МПа | 3280 | 3300 |

| Относительное удлинение при растяжении (+23 °C) | % | 5 | 5 |

| Температура размягчения по Вика | °C | +105-112 | +103 |

| Ударная вязкость по Шарпи | кДж/м² | 15 | 15 |

| Максимальная температура эксплуатации | °С | +82 | +80 |

| Температура формования | °C | +150-170 | +150-155 |

| Коэффициент температурного расширения | мм/м*10°C | 0,65 | 0,65 |

Стойкость к химическим воздействиям

На оргстекло воздействуют разбавленные фтористоводородные и цианистоводородные кислоты, а также концентрированные серная, азотная и хромовая кислоты. Растворителями оргстекла являются хлорированные углеводороды (дихлорэтан, хлороформ, метилен хлористый), альдегиды, кетоны и сложные эфиры. На оргстекло также воздействуют спирты: метиловый, бутиловый, этиловый, пропиловый. При непродолжительном воздействии 10 % этилового спирта взаимодействие с оргстеклом отсутствует.

Виды оргстекла по способу производства

Экструзионное оргстекло (акрил)

Экструдированный листовой акрил изготавливается методом экструзии из гранулированного ПММА. При этом гранулы ПММА расплавляются в экструдере и расплав выдавливается через плоскощелевой формующий инструмент (фильеру), после чего происходит формирование листа на валах каландра. Далее лист поступает либо в калибратор, либо на стол охлаждения, после чего происходит обрезка краёв листа, покрытие листа защитной плёнкой, и нарезание листа в заданный размер.

Таким образом, в листе есть 2 направления: вдоль и поперёк экструзии.

Различное воздействие на расплав вдоль и поперёк экструзии определяет анизотропию свойств (разность свойств в разных направлениях).

Листы имеют разные прочностные характеристики вдоль и поперёк экструзии, отличаются коэффициенты усадки (что особенно важно при термоформовании).

Плюсом экструдированного оргстекла является малая разнотолщинность (не более 5-10%). Но диапазон возможных толщин ограничен возможностями экструдера. В то же время возможная длина листа при экструзии практически ограничена только здравым смыслом.

Литое (блочное) листовое оргстекло (акрил)

Литое оргстекло (акрил) производится методом отвердевания жидкого ММА с инициатором в форме из двух специальных силикатных стёкол.

Длина полимерной цепочки у литого стекла выше, чем у экструзионного. Поэтому литое оргстекло обладает большей ударопрочностью, более термостойкое, формуется в более широком диапазоне температур, но при формовке требуется более сильное формующие усилие. Но и усадка у литого акрила меньше. Размеры получаемого листа напрямую зависят от размеров силикатного стекла формы, толщина литого акрила редко бывает менее 3 мм. А вот в большую сторону ограничения практически отсутствуют. Способ изготовления литого (блочного) оргстекла определяет его достаточно сильную разнотолщинность (до 30% на малых толщинах) из-за прогиба силикатного листа форм.

Другие изделия из оргстекла

Оргстекло выпускается не только в виде листов, но и в виде труб и блоков из акрила.

Акриловые трубы могут производиться как методом экструзии, так и литьевым методом.

Преимущества и недостатки оргстекла

Преимущества

- лёгкий (примерно в 2,5 раза легче стекла аналогичной толщины);

- ударопрочный (в сравнении с обычным стеклом);

- безопасный — ядовитые вещества не выделяются даже при горении;

- несложный в обработке — легко режется, гнётся, что позволяет придавать ему различные формы, не нарушая оптические свойства;

- стойкий к влиянию многих химикатов, атмосферных явлений, влаги и микроорганизмов;

- имеет высокую прозрачность, хорошо пропускает свет;

- светостойкий (срок эксплуатации может превышать 10 лет);

- простота обработки;

- один из самых твёрдых прозрачных пластиков;

- подходит для лазерной резки;

- 100% вторично перерабатываемый;

- теплопроводность примерно в 4 раза ниже, чем у обычного стекла;

- устойчив к воздействию влаги;

- хорошо термоформуется;

- морозостойкий;

- хороший электроизолятор;

- недорогой.

Недостатки

- царапается;

- горючий;

- при пиролизе выделяет ММА;

- высокий коэффициент температурного расширения (характерен для всех прозрачных полимеров)

Обработка и практические советы

Резка

Рекомендуем резать акрил на циркулярных горизонтальных либо вертикальных станках (типа Striebeg См. Прямолинейная порезка листового материала).

Обороты пильного диска - около 5 000 оборотов в минуту. Пильные диски от различных производителей доступны в продаже.

Требования: количество зубьев - от 80, с твердосплавными напайками. В Интернете вы найдёте множество вариантов от различных производителей. Не рекомендуем брать слишком тонкие пилы (рекомендуемая толщина - 3,2*2,5 мм)

Термоформование

Термическое формование состоит из трех этапов: нагревание, формообразование и охлаждение. При воздействии близко 150 градусов Цельсия материал становится эластичным, размягченным и его консистенция напоминает резину. Точные температурные показатели во время обработки напрямую зависят от классификационной категории акрила. Далее зависимо от методики применяемой обработки материал получает определенную форму за счет специальных приспособлений. После полного этапа охлаждения акрил становится жестким (как был изначально), но уже имеет заданный формовкой вид. Если сформированное изделие из акрила не отвечает требованиям либо его форма вышла неидеальной, то его невозможно опять прогреть до корректировочных показателей или обработать заново. Защитную пленку необходимо убрать сразу перед обработкой в противном случае после процессов нагрева его убрать будет очень сложно. Также данная пленка в течение формовки способна разрываться и отслаиваться, что ухудшает и качество обработанного акрила, и его конечный внешний вид.

- Предварительная высокотемпературная сушка

Оргстекло независимо от методики придания формы нуждается в предварительной сушке, способствующей выпариванию впитанной влаги в период хранения. Сушка производится в специальном конвекционном оборудовании (с запуском принудительного кругооборота воздуха) при температурных показателях в 70 – 80 градусов Цельсия. Длительность данной операции составляет менее двух часов на один миллиметр плотности листового сырья.

- Нагрев в камере

Данный метод относится к сложным, но самым приемлемым способам нагревания полимеров в целом, если при их изготовлении важно получить детали с высокими оптическими свойствами или их толщина составляет больше пяти миллиметров. Эта методика дает возможность производить регулировку температуры нагрева и поддерживать необходимую температуру листов акрила до самой его формовки. Важно учитывать, что работая с листами ПММА желательно не воздействовать на них высокими температурами на протяжении длительного времени.

В качестве нагревательных элементов для вакуумного формовочного оборудования используют керамические ИК панели или же кварцевые нагреватели.

Время нагрева и температура, при которой проводится данная манипуляция напрямую зависят от видовой принадлежности оргстекла (литой или экструдированый) и методики применяемого нагрева.

При проведении первичного нагрева листового оргстекла происходит его усадка. Такой аспект важно учитывать, выбирая размер заготовочного материала, в особенности, если будущее изделие должно иметь точные размеры. Литое оргстекло усаживается со всех сторон на 2% от стартовых показателей. Экструдированный акрил зависимо от плотности усаживается на 6% в направлении экструзии и на 1% в перпендикулярном направлении.

Из-за таких особенностей при нагреве литого оргстекла температура в разных его местах будет незначительно отличаться (приблизительно в 5 градусов), но это никак не влияет на качество перерабатываемого материала.

А вот обрабатывая экструзивный акрил необходимо следить за равномерностью его нагрева во всех участках. Разница нагрева даже в 5 градусов негативно сказывается на качестве будущего изделия. Возможно появление большого внутреннего напряжения акрила, что ухудшает процесс его обработки. А при плохом закреплении материала и разности температур в течение первичного нагрева возможна деформация.

В печной установке производящей нагрев с горизонтальным расположением экструдированный акрил способен легко приставать к металлу, по этим причинам опорные поверхности должны быть покрытыми тефлоном или силиконом. Изготовленные экструзивной методикой листы склонны провисать, вытягиваться по оси, а иногда и разрушаться. Поэтому оргстекло экструзивного назначения лучше не прогревать в печах с вертикальным расположением.

- Формовка

Длительность формовочного этапа

Нагревая до 170оС литое стекло нужно приложить немало труда. Но, усилия должны увеличиваться постепенно, по той причине, что резкая большая нагрузка может спровоцировать разрушение материала.

Экструзионное стекло отличается тем, что при приложении небольших усилий сразу наступает его деформирование. По этим причинам данный тип оргстекла используют для выполнения изделий со сложной формой, в которых нужно создать острые края или большой уклон.

- Простой вид формования поверхностей растяжения

Листовой акрил вырезать нужно учитывая его степь усадки. Прогретый лист выкладывается на форму. С целью предупреждения дефектов в виде царапинок акрил на форме фиксируется полосами из замши или кожзаменителя.

Охлаждение нужно проводить постепенно, защищая изделие от сквозняков.

- Термическое формование без растяжения

При изготовлении предметов сферической формы, можно применять устройства в виде рамы или диска с отводом, закрепляющихся на вакуумированной емкости. В процессе данной обработки деталь с выпуклостями не прикасается к внутренним поверхностям формы, поэтому опасности появления отпечатков формы на поверхностных элементах продукции нет. В сочетании с иными методиками этот способ дает возможность производить детали с наличием сложных очертаний.

- Свободный раздув

Для произведения данного процесса нужно иметь самое простое оборудование в состав, которого входит: пластина с отверстием для подводки сжатого воздуха; диффузор препятствующий попаданию холодного воздуха на уже прогретый листовой материал; рама или спецзажимы, чтобы зафиксировать материал на плите.

- Втягивание в формообразующий инструмент

Для произведения изделий данной методикой применяют вогнутые полые формы, внешняя стенка которых в полной мере соответствует форменному виду выпускаемой детали. По окончанию процесса нагрева лист плотно фиксируют по краям формы за счет рамки и фланца. В формообразующей емкости возникает вакуумная среда, под воздействием которой лист приобретает необходимую форму.

- Формовка в полую форму под воздействием давления

Эта методика сравнительно с втягиванием считается более сложной по той причине, что в ней применяется более высокое давление. Поэтому формы для данной методики должны использоваться из высокопрочных материалов.

- Втягивание и вакуумная формовка с применением фасонного пуансона

Данная методика зачастую применяется для формовки литого оргстекла, характеризующегося высокими показателями эластичности. В период формовки изначально происходит втягивание материала в полость формы. Далее осуществляется опускание пуансона на уже деформированный акрил. Затем отключается вакуум, и высокоэластичный материал плотно пристает к пуансону.

- Вакуумная формовка с предварительной вытяжкой пуансоном

Эта методика используется, когда требуется, чтобы вытяжка листа была произведена в более значительной степени. Сравнительно с предыдущее описанной методикой здесь наблюдается обратный процесс действий. На начальной стадии обработки материал втягивается пуансоном, который имеет форму близкую до будущего изделия. Далее наступает стадия финишной формовки за счет действия вакуумной среды. Изготавливаемая деталь приобретает контуры негативной вакуумной формирующей емкости, приставая к ее стенкам. Главным преимуществом данной методики является то, что до отведения воздуха листовой материал уже немного вытянут, чем обеспечивается равная толщина стенок будущего изделия и исключается разрыв материала в процессе вакуумной формовки.

- Втягивание и раздув

В указанной методике для создания вакуумной среды и давления применяется одна и та же форменная емкость. По достижению наибольшей степени деформации, которая только возможна под действием вакуума, на втянутый в форму материал опускается пуансон. Далее за счет сжатого воздуха возникает давление, и листовой акрил, включая заранее втянутую его часть, придавливается к пуансону. Эта методика зачастую используется при формовке литого оргстекла благодаря его высоким показателям эластичности.

- Охлаждение

Деталь, принявшая форму до получения своей стабильности в состоянии фиксации, поддается охлаждению. Данный процесс должен осуществляться постепенно до значений комнатной температуры. В противоположном случае, при резком охлаждении возрастает напряжение внутри изделия и оно деформируется.

Гибка

Нагрев может производиться нитью накаливания или нагревательным прутком. Время нагрева зависит от используемого оборудования и будет увеличиваться с ростом толщины материала. В случае достижения оптимальной температуры листа – около 120-130 °С – остается только слабое сопротивление изгибу, и заготовка может быть изогнута вручную. Желательно под линейку-шаблон чтобы линия гиба была максимально ровной. Ширина нагрева должна быть в 3-5 раз больше толщины листа.

Фрезерная порезка

Лазерная резка

Листы органического стекла легко режутся лазером СО2, при этом получаются прозрачные торцы. Операционная производительность лазера 100–250 Вт. Необходимо продувание инертным газом и удаление паров мономеров. С увеличением толщины материала образуются скошенные углы среза, не перпендикулярные поверхности листа. Высокая тепловая нагрузка в местах среза генерирует внутреннее напряжение, которое может проявляться при взаимодействии с агрессивными веществами. Например, при склеивании поверхность материала покрывается «трещинами». Откаливание- отжиг деталей снимает напряжение и предотвращает появление трещин

Снятие внутренних напряжений

Экструдированный акрил сохраняет в себе остаточное внутреннее напряжение, возникающее в момент экструзии листа. Что касается литого акрила, то он накапливает достаточно небольшое внутреннее напряжение в процессе производства, что никак не сказывается на его дальнейшем применении. Такие операции с пластиками, как механическая обработка, резка лазером, термоформование, попеременный нагрев, способствуют тому, что у них (включая литой акрил) скапливается напряжение, которое в итоге приводит к образованию трещин во время контакта с агрессивными веществами, в частности клеями. Исключить случайный контакт с веществами невозможно, именно поэтому внутреннее напряжение должно быть устранено. Для этого необходимо осуществить операцию откаливания (отжига). Время отжига (в часах) равно толщине материала в мм, разделенной на 3, но не менее 2 ч. Охлаждение: - время охлаждения в печи, выраженное в часах, равное толщине материала в мм, разделенной на 4. Обязательное ограничение скорости охлаждения — не более 15 °С в час. Температура листа при извлечении из печи не должна превышать 60 °C.

Гравирование

Склеивание

Возможные виды склеивания:

- Встык

- Угловое

- Внахлёст

- По плоскости

По оптическому результату:

- Прозрачное

- Непрозрачное

Угловое и склеивание встык возможны только с использованием клея.

Склеивание внахлёст и по плоскости - как с использованием клеев, так и с помощью двусторонних клеящих лент (скотчей).

Необходимость склейки "встык" может возникнуть, когда вам недостаточен физический размер листа и отсутствует возможность выполнить "подклейку" из прозрачного акрила. В любом случае, это наиболее сложный вид склеивания. И надо учитывать не только прочность полученного шва, но и тот факт, что у акрила достаточно большой коэффициент температурного расширения и увеличение физических размеров изделия увеличивает и температурные колебания его размеров, особенно при эксплуатации вне помещения.

Клеи для склеивания "встык": Cosmofen SL-650.120 (Cosmofen PMMA); Acrifix; различными растворителями акрила (дихлорэтан, хлористый метилен и т.п.). Цианакрилатные клеи (например, Cosmo CA-500.200) при этом могут использоваться исключительно как монтажные.

В большинстве случаев результаты склейки просто встык скорее всего будут неудовлетворительными.

Угловое склеивание как правило требуется при изготовлении объёмных световых букв. При таком склеивании удобно секундными цианакрилатными клеями (например, Cosmo CA-500.200) фиксировать детали между собой. Конструкционное склеивание проводить проливая стыки клеем Cosmofen SL-650.120 (Cosmofen PMMA)

Склеивание внахлёст и по плоскости возможно как с помощью клеев Cosmofen SL-650.120 (Cosmofen PMMA), так и с помощью двусторонних лент.

В большинстве случаев для склеивания акрила используют прозрачные ленты, либо Листовой клей 3M 7955MPL, либо прозрачные ленты VHB 4905 или 4910

Листовой клей 3M 7955MPL используют для плоскостного склеивания 2х листов акрила, как правило цветного и молочного или прозрачного. Например, для изготовления объёмных букв перед порезкой лазером.

Ленты VHB 4905 или 4910 часто используют для конструктивного склеивания с получением эстетичного прозрачного шва. Их же используют и при креплении карманов из акрилового стекла к различным поверхностям.

Склеивание акрила с другими материалами (чаще всего вспененным ПВХ, алюминиевым композитом, алюминием или нержавейкой), производится либо нерастворяющими полиуретановыми клеями, например Cosmopur 819, либо двусторонними самоклеящимися лентами (3M VHB 4905, 3M VHB 4910 или 3M VHB 4941)

Альтернативы акриловому стеклу

Другие прозрачные пластики:

Оргстекло в ассортименте компании "Промдизайн"

Компания Промдизайн — самый крупный поставщик органического стекла различных видов в Украине, официальный представитель известных производителей Polygal-Plazit (Израиль), Specchidea (Италия), Plazit Iberica (Испания).

У нас можно приобрести:

В Украине: