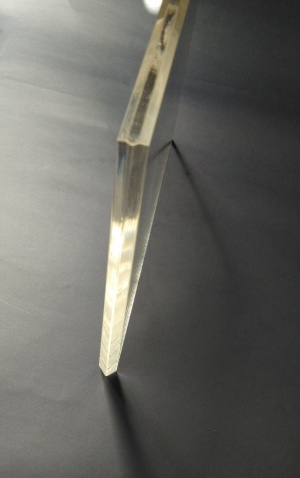

Полировка акрила

Полировка акрила

Полирование является отделочной операцией обработки поверхностей. Суть полирования — снятие тончайших слоев обрабатываемого материала механическими, химическими, электролитическими или методами ионного облучения, придание поверхности малой шероховатости и зеркального блеска.

Виды полирования

- Ручное полирование (в единичном производстве и при ремонтных работах).

- Ручное полирование с применением полировальных кругов (мелкосерийное и единичное производство).

- Машинное полирование (серийное и крупносерийное производства, полирование точное и уникальное).

- Гидроабразивное полирование (крупносерийное и массовое производство).

- Магнитно-абразивное полирование (мелкосерийное и серийное производство)

- Ультразвуковое полирование (среднесерийное производство, полирование твердых сплавов).

- Электролитическое полирование (массовое производство).

- Химико-механическое полирование (обработка твердых сплавов на кобальтовой связке).

- Ионно-плазменное полирование (в единичном производстве).

- Электролитно-плазменное полирование (обработка электропроводных металлов в среде электролитной плазмы)

Станки и инструменты для полирования

Для механического машинного полирования применяются:

- Бормашина с гибким шлангом с цанговым зажимом.

- Шлифовальные машины.

- Электроточило.

Такие машины имеют регулятор, позволяющий в значительных пределах изменять частоту вращения полировальных кругов, лент и щёток. В качестве полировальных кругов используют войлочные диски, диски из хлопчатобумажных тканей, шерсти, кожи и т. д. Для механического полирования применяют также щётки, изготовленные из латуни, щетины и других материалов.

Для полирования вручную используют полировальные палочки и деревянные бруски, на которые наносят полировальные пасты из оксидов хрома или железа. На ровных металлических плоскостях блеска можно достичь при помощи полировального напильника — бруска, обтянутого мягкой кожей, на которую наносят полировальные пасты.

Возможности оборудования

- линейная полировка с наружной стороны ТОЛЬКО прозрачного оргстекла (любой толщины!)

- полировка может быть по периметру или с нужных клиенту сторон

- угол наклона регулируемый - чаще всего это 90 или 45 градусов + возможны полное или частичное снятия фасок на необходимую клиенту глубину (на 1-й или 2-х плоскостях детали)

- минимальный размер детали = 80мм (что обусловлено расстоянием от резцов до пяток фиксации заготовки)

- максимальный размер детали без переустановки = 1200мм ( обусловлено длиной рабочей зоны полировочной каретки )

- при полировке деталей с большей длиной (говорят: с "протяжкой") - примерно на середине стороны будет ступенька до 1мм

Технические особенности

- при полировке под 90 градусов резцами снимается 1мм материала на каждой стороне заготовки (например для полировки с 4-х сторон квадрата 500мм * 500мм нужна заготовка 502мм*502мм)

- при полировке фасок за 1 проход снимается около 1 мм толщины материала - это надо учесть при подсчете метража полировки толстых акрилов (например для детали 400мм * 400мм из акрила 5мм полное снятие фаски по периметру на всю толщину составит ( 0,4м+0,4м+0,4м+0,4м) * 5 проходов = 8 м/п полировки)

Видео процесса полировки

Процесс полировки оргстекла (Акрила)

Просчет и заказ

Вы можете оставить заявку на услугу полировки Оргстекла (Акрила) на нашем сайте:

А так же можете сразу приобрести: Оргстекло: