Полистирол общего назначения (GPPS): различия между версиями

| (не показано 6 промежуточных версий 3 участников) | |||

| Строка 44: | Строка 44: | ||

|- | |- | ||

|[[Огнестойкость]] || ||В2 | |[[Огнестойкость]] || ||В2 | ||

|} | |||

=== Сравнительная характеристика свойств полистирола НІPS и HIPS+GPPS === | |||

{|class="wikitable" | |||

!||'''НІPS'''||'''HIPS+GPPS''' | |||

|- | |||

|'''''Изготовление''''' || Экструзия ||Соэкструзия, основной шар НІPS, поверхностный GPPS | |||

|- | |||

|'''''Защитная пленка''''' || PFS 119/30 - это пленка 30 мкм, такая же как и на прозрачном ПВХ. Легко снимается с листа. Срок хранения не влияет на свойства пленки | |||

||PFS 105/50 - это пленка для термоформовки. Пленка плотно прилегает к поверхности листа. Между листом и поверхностью нет воздуха. Легко снимается после термоформовки | |||

|- | |||

|'''''Поверхность листа''''' || Глянцевая (менее глянцевая чем лист НІPS+GPPS) ||Глянцевая. На вид как у акрила (имеет зеркальный блеск) | |||

|- | |||

|'''''Хрупкость/прочность''''' || Прочный. При изломе в направлении экструзии и поперек выдерживает до 10 изгибов. Характерная особенность – место сгиба белеет ||Хрупкий. В направлении экструзии более крепкий, чем поперек. Если ломать в сторону НІPS – более хрупкий. Если ломать в сторону GPPS – несколько крепче (ибо GPPS сжимается) | |||

|- | |||

|'''''Термоформовка'''''|| Хорошо формуется. Поверхность после формовки становится матовой. Перед формовкой защитную пленку следует снять. Температура формовки 145-150 °С ||Хорошо формуется. Поверхность после формовки остается зеркально глянцевой. Формуется с защитной пленкой. Температура формирования 130-170 °С | |||

|- | |||

|'''''Механическая стойкость''''' || Высокая ||Значительно ниже чем НІPS | |||

|} | |} | ||

| Строка 90: | Строка 109: | ||

Поскольку пластики плохо проводят тепло, образовавшееся в результате машинообработки, оно должно поглощаться инструментом или выводитсься при помощи охладителей. Струя воздуха, направленная на место порезки помогает охладить инструмент и удалять опилки. Обычная вода или мыльный раствор иногда используется для охлаждения, если только обрезки пластика не будут использоваться повторно. | Поскольку пластики плохо проводят тепло, образовавшееся в результате машинообработки, оно должно поглощаться инструментом или выводитсься при помощи охладителей. Струя воздуха, направленная на место порезки помогает охладить инструмент и удалять опилки. Обычная вода или мыльный раствор иногда используется для охлаждения, если только обрезки пластика не будут использоваться повторно. | ||

'''[[Вакуумная формовка | Термоформовка | '''[[Прямолинейная порезка листового материала | Порезка]]''' | ||

Подрезку ударопрочного полистирола можно осуществить с помощью вертикального форматно-раскроечного станка Striebig. | |||

'''[[Вакуумная формовка | Термоформовка]]''' | |||

Очень важно поддерживать постоянную температуру с отклонением не более 5°С. | Очень важно поддерживать постоянную температуру с отклонением не более 5°С. | ||

| Строка 156: | Строка 179: | ||

В Украине: | В Украине: | ||

* [https://promdesign.ua/listovye_plastiki/polistirol Полистирол] | * [https://promdesign.ua/listovye_plastiki/polistirol Полистирол] | ||

Текущая версия на 14:32, 18 декабря 2023

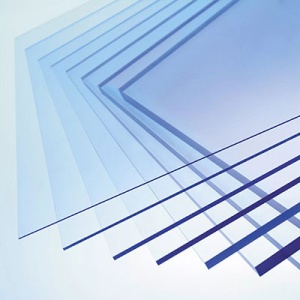

Листовой полистирол

История создания

Подобно другим пластичным полимерам, история полистирола начинается в первой половине XX века, хотя исходное органическое вещество стирол было получено еще в 1831 году путем нагревания смолы бальзамного дерева. Ранее этот натуральный компонент, включающий стирол, ванилин и коричную кислоту, использовался древними египтянами в парфюмерии, медицине и в качестве материала для бальзамирования тел. Когда же были открыты полимерные свойства смолы стиракс (styrax), ученые стали проводить работы по ее синтезу. Первые результаты производства полимерных материалов были достигнуты в 1929 году, когда немецкая компания Dow сумела изготовить чистый полистирол. Материал, близкий по структуре и техническим характеристикам современному полистиролу, был получен в 1950 году. С этого момента началось массовое изготовление полистирола как инновационного теплоизоляционного и транспортировочного материала. На сегодняшний день, полистирол прочно удерживает третье место в рейтинге популярности полимерных материалов, следуя за ПВХ и полиэтиленом. Его активно используют в качестве альтернативы стеклянным конструкциям и декоративным панелям.

Разновидности и маркировка

В зависимости от способа производства и наличия тех или иных технических особенностей полистирол бывает следующих видов:

- полистирол общего назначения (GPPS)

- полистирол ударопрочный

- полистирол средней ударопрочности (VIPS)

- полистирол вспененный (маркировка EPS)

Наибольшее распространение получили первые два вида полистирола. ПС средней ударопрочности используется намного реже. При производстве ударопрочного полистирола в его состав добавляют каучуковую массу, которая изменяет прочностные свойства материала, делая его устойчивых к механическим нагрузкам.

Краткое описание

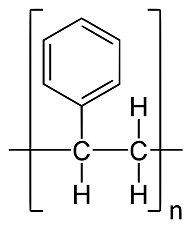

Полистирол общего назначения (GPPS) – это продукт полимеризации стирола (винилбензола), термопластичный полимер линейной структуры. Широко применяемый материал, благодаря высоким физико-механическим свойствам, экологической безопасности, химической инертности в отношении многих веществ, влаго-, электро- и морозостойкости.

Выпускается в виде прозрачных гранул цилиндрической формы, которые перерабатываются в готовые изделия литьем под давлением либо экструзией при 190—230 °С. Широкое применение полистирола и пластиков на его основе базируется на его невысокой стоимости, простоте переработки и огромном ассортименте различных марок.

Имеет химическую формулу вида: [-СН2-СН(С6Н5)-]n

Технические свойства ударопрочного полистирола

| Показатели | Единица измерения | Значение |

|---|---|---|

| Плотность | г/см3 | 1,04-1,06 |

| Предел прочности при растяжении | МПa | 43 |

| Максимальная температура эксплуатации | °С | 75-105 |

| Температура размягчения по Вика | °С | 94 |

| Модуль упругости при растяжении | МПа | 2700 |

| Предел прочности при растяжении | МПа | 90 |

| Огнестойкость | В2 |

Сравнительная характеристика свойств полистирола НІPS и HIPS+GPPS

| НІPS | HIPS+GPPS | |

|---|---|---|

| Изготовление | Экструзия | Соэкструзия, основной шар НІPS, поверхностный GPPS |

| Защитная пленка | PFS 119/30 - это пленка 30 мкм, такая же как и на прозрачном ПВХ. Легко снимается с листа. Срок хранения не влияет на свойства пленки | PFS 105/50 - это пленка для термоформовки. Пленка плотно прилегает к поверхности листа. Между листом и поверхностью нет воздуха. Легко снимается после термоформовки |

| Поверхность листа | Глянцевая (менее глянцевая чем лист НІPS+GPPS) | Глянцевая. На вид как у акрила (имеет зеркальный блеск) |

| Хрупкость/прочность | Прочный. При изломе в направлении экструзии и поперек выдерживает до 10 изгибов. Характерная особенность – место сгиба белеет | Хрупкий. В направлении экструзии более крепкий, чем поперек. Если ломать в сторону НІPS – более хрупкий. Если ломать в сторону GPPS – несколько крепче (ибо GPPS сжимается) |

| Термоформовка | Хорошо формуется. Поверхность после формовки становится матовой. Перед формовкой защитную пленку следует снять. Температура формовки 145-150 °С | Хорошо формуется. Поверхность после формовки остается зеркально глянцевой. Формуется с защитной пленкой. Температура формирования 130-170 °С |

| Механическая стойкость | Высокая | Значительно ниже чем НІPS |

Преимущества и недостатки полистирола

Преимущества

- термопластичность;

- качество диэлектрика;

- стойкость к воздействию влаги;

- устойчивость к химическому воздействию (в том числе – со щелочами и кислотами);

- удобство обработки механическим способом;

- прозрачность;

- легкость;

- экологическая и биологическая безопасность;

- совместимость с пищевыми продуктами.

Недостатки

- повышенная горючесть;

- относительная хрупкость.

Применение полистирола

Основные области применения:

- Изготовление наружной рекламы (щитов, вывесок, штендеров, табличек, указателей и т.д.);

- Торговое и выставочное оборудование;

- Полиграфия (производство шелфтоккеров, воблеров, изготовление визиток, номеров кабинета и т.д.);

- Строительство и дизайн (оформление интерьеров квартир, офисов, общественных помещений, использование в качестве сантехнического пластика для ванных комнат);

- Мебельное производство (отделка элементов фасада);

- Изготовление внутренних деталей бытовой техники, оргтехники и т.д.

Методы обработки полистирола

Механическая обработка полистирола общего назначения аналогична механической обработке экструзионного акрила. Особое внимание следует обратить на хрупкость полистирола из-за его малого относительного удлинения. Это означает, что надо соблюдать осторожность при холодной гибке листа и стараться уменьшить вибрацию листа при резке.

Возможность формовки листов полистирола общего назначения остается, но требуется обязательно равномерный прогрев по всей площади заготовки и достаточно пологие грани формы без острых углов. Это опять связано с малым относительным удлинением полистирола и с температурной усадкой.

Вероятность получения трещин при формовке полистирола общего назначения больше, чем при формовке оргстекла.

Обработка полистирола

Листы обычно обрабатываются большинством инструментов, используемыми для машинообработки дерева или металла. Скорость инструмента должна быть такой, чтобы лист не плавился от нагрева при трении.

Поскольку пластики плохо проводят тепло, образовавшееся в результате машинообработки, оно должно поглощаться инструментом или выводитсься при помощи охладителей. Струя воздуха, направленная на место порезки помогает охладить инструмент и удалять опилки. Обычная вода или мыльный раствор иногда используется для охлаждения, если только обрезки пластика не будут использоваться повторно.

Подрезку ударопрочного полистирола можно осуществить с помощью вертикального форматно-раскроечного станка Striebig.

Очень важно поддерживать постоянную температуру с отклонением не более 5°С.

Пространство между прутьями нагревателя зависит от расстояния до листа, т.е. расстояние между прутьями должно быть меньше, чем расстояние от нагревателя до листа.

Рекомендуем на поверхности листа достигать температуры 200°С, в центре листа достигать температуры 165°С.

Следует обратить внимание на глубину вытяжки и на уклоны формы. Дело в том, что усадка полистирола при формовке достигает 3%, а его относительная деформация при разрушении составляет (см. таблицу1) 1-3%. Это означает, что при малых уклонах и при охлаждении изделия на форме, его может «закусить». Или изделие сразу может треснуть.

Поэтому при формовке полистирола общего назначения существует значительный риск в получении брака. Из вышеуказанного помните: уклоны должны быть побольше, а съем заготовки производить в горячем состоянии.

Термоизоляция

Использование пластиковых листов для остекления дает значительную экономию энергозатрат благодаря тому, что листы препятствуют избыточной потери тепла зимой и блокируют, проникновение тепла летом. Коэффициент потери тепла К значительно ниже, чем у стекла при такой же толщине. Двойное остекление с воздушным пространством дает еще большую термоизоляцию.

Cгибание по прямой линии

Листы можно сгибать по маленькому радиусу, предварительно нагрев лист с двух сторон на электрическом линейном нагревательном приборе (струне), а затем быстро согнуть лист вдоль нагретой линии. При толщинах более 3.0мм, необходимо периодически переворачиавать материал во время нагрева. Та сторона материала, которая должна образовать внутренний угол, должна нагреваться первой, а внешняя сторона последней. при достижении оптимальной температуры (120 - 140°С), когда будет чувтсвоваться слабое сопротивление, можно проводить сгибание.

Распиловка

Для распиловки термопластичных материалов можно использовать следующие виды пил: ленточная, циркулярная пила и лобзик. Рекомендуется использовать новые, а также хорошо заточенные инструменты. При очень высокой скорости резки, полотно пилы должно охлаждаться водой или другой подходящей охлаждающей эмульсией.

Cверление

Предполагается использование специальных сверл для пластика, можно использовать также стандартные винтовые сверла для дерева или металла, но для получения ровных отверстий они требуют меньшую скорость и подачу. Винтовые сверла для пластика должны иметь две выемки, с точкой схождения прилегающих углов от 60° до 90°. Выемки должны быть широкими и хорошо отполированными, поскольку они выбрасывают опилки с меньшим трением и это помогает избежать перегрева и последующей заштыбовки.

Сверла следует часто вытаскивать из пластика для освобождения опилок, особенно при сверлении глубоких отверстий. Окружная скорость винтового сверла для пластика обычно составляет от 30 до 61 м в минуту. Подача обычно варируется от 0.25 до 0.63 мм за полный оборот.

Обработка края

Края листов подлежат обработке напильником и даже рубанком.

Сварка

Используются ультразвуковой и газовый виды сварки. Электросварка невозможна ввиду высоких электроизоляционных свойств материала.

Склеивание

Производят с применением синтетических клеев на основе неопрена и цианакрилата (например, Cosmofen CA 500.200) . Склеиваемые поверхности перед началом работ обезжиривают.

Нанесение печатных изображений возможно без дополнительной обработки поверхности листа. Методы печати: офсет, трафарет и шелкография.

Полирование

Полировку матовой поверхности осуществляют полировальным кругом с использованием специальной пасты. Твердые абразивы использовать не рекомендуется.

Температура размягчения полистирола составляет 95°С. Поэтому при всех видах механической обработки (распиливании, сверлении, фрезеровании) рекомендуется использовать охлаждающую жидкость.

Альтернативы листовому полистиролу

В зависимости от цели предназначения полистирол можно заменить такими пластиками:

Полистирол в ассортименте компании "Промдизайн"

Компания Промдизайн является одним из самым крупных поставщиков листовых пластиков в Украине. Ознакомится с ассортиментом и ценами вы можете у нас на сайте! В Украине: